二世のためのレイヤー設備講座

第2回 ケージシステム、平飼システム

第2回 ケージシステム、平飼システム

担当: おやじ / 弊社社長 安田 勝彦

I. ケージシステムと平飼システム

第二次大戦後、米国からスタートした経済成長に伴い増大した鶏卵需要に、クリーンで効率的なタマゴ生産を目指し試行錯誤の結果生まれたのがケージシステムです。

第一回「鶏舎設備の変遷」で述べたように、近年採用されるケージシステムはほとんど直立型になってきていますので、直立ケージについて話を進めることにします。

一方EU,中でもグリーンパーティーの政治的影響の強いドイツでは、動物愛護を掲げ政治主導で生産者は平飼を強いられています。 この背景にはドイツ、オランダを中心とする中央ヨーロッパでは鶏舎は以前からほとんどがウインドレスで、ケージにトリを詰め込めるだけ詰め込んできた経緯に対する、動物愛護団体等の反発がありました。

米国では、EUでのこの動きに対して米国鶏卵生産者団体(UEP)が、消費者、学識経験者及び政府関係機関からなる独立委員会に、この問題に対する科学的検討と勧告を依頼しました。 委員会はケージ内適正羽数等、ケージシステムによる鶏卵生産に動物愛護の視点を折込みクリーンで効率的な鶏卵生産を発展させてゆく道を2000年に勧告、UEPはこの勧告を鶏卵生産に定着させることを決定、大手チェーンストアー等の賛同も追い風になり、米国で流通するタマゴの約80パーセントのパックにUEPが定めた「動物愛護マーク」がつくようになっています(動物愛護の問題は第8回講座で取り上げます)。

日本のケージ鶏舎は自然感あふれる開放鶏舎が原点です。 米国UEPの対応を参考に動物愛護の問題に前向きに取り組み、ウインドレスを含めクリーンで効率的なケージシステムによる鶏卵生産に対する消費者の正しい理解を得てゆくことが求められていると思います。

Ⅱ. ケージシステム

1.ケージ性能のポイント

次の性能が要求されます。

① 破卵が少ないこと

② 汚卵が少ないこと

③ 事故鶏が少ないこと

④ ドアーの操作性に優れること

⑤ 耐久性に優れること

1)ケージ破卵

ケージ破卵は産卵ピークを過ぎ卵殻強度が低下し始める40週令頃から目立ち始めます。

鶏種、飼料、舎内温度等諸条件により異なりますが、老鶏までの全群平均で、性能のよいケージで2〜3%、通常4〜5%前後です。 破卵をキロ100円落、年間17キロ生産とすると、1パーセントの破卵差は10万羽養鶏で年間170万円の収入差になり、設備使用期間を20年として計算すると3,400万円のお金が残るか残らないかの問題になり、1パーセントの破卵差の重要性が分かります。

ケージ破卵はケージ線材の線径、材質、タテ及びヨコ線のピッチ、フロアー勾配、フロアーの支持方法等によって変わります。

鶏種、飼料、舎内温度等諸条件により異なりますが、老鶏までの全群平均で、性能のよいケージで2〜3%、通常4〜5%前後です。 破卵をキロ100円落、年間17キロ生産とすると、1パーセントの破卵差は10万羽養鶏で年間170万円の収入差になり、設備使用期間を20年として計算すると3,400万円のお金が残るか残らないかの問題になり、1パーセントの破卵差の重要性が分かります。

ケージ破卵はケージ線材の線径、材質、タテ及びヨコ線のピッチ、フロアー勾配、フロアーの支持方法等によって変わります。

2)汚卵

タマゴがケージ内に停りがちだと汚卵が増えます。 一方フロアー角度が大きくタマゴの転出スピードが速すぎると破卵増加の原因になります。ケージフロアーは破卵、汚卵を最小にする最適点を求めて設計されています。

3)その他

健康なトリがケージ目に挟まれないようケージ目の設計には深い経験が要求されます。従来技術ではある程度の事故鶏が避けられなかったのが現実ですが、これからの設備は事故鶏の一層の減少に向け改良を続ける必要があると思います。

ドアの操作性は細かいことのようですが、トリ移動時の作業性に大きくかかわっており設備選定上見過ごせないポイントです(作業性のよいドアを備えたケージの移動時間はほぼ半減します)。

ケージの耐久性は主として次の2点に注意する必要があります。

① 溶接点の耐久性

ドアの操作性は細かいことのようですが、トリ移動時の作業性に大きくかかわっており設備選定上見過ごせないポイントです(作業性のよいドアを備えたケージの移動時間はほぼ半減します)。

ケージの耐久性は主として次の2点に注意する必要があります。

① 溶接点の耐久性

特にケージフロアーは一日何万回という振動(曲げ)にさらされています。ケージフロアー表面の溶接点以外の部分の亜鉛メッキは数年を待たずに殆どなくなってしまいますが(従って空舎期間が長いとケージの錆が発生しケージを傷める)、溶接点はトリの脚があたりにくく亜鉛メッキが残っています。亜鉛ドブ漬けされた溶接点は長期に保護され耐久性に優れています。近年使用されている亜鉛ドブ漬けワイヤーを溶接したフロアー(溶接後ドブ漬に比べ製造コストが下がる)も、信頼できる工場でしっかりした品質管理の下で製造されたものであれば相応の耐久性を有します(溶接深さの均一性等)。

② 給水器との取り合い

給水器からの水しぶきはケージの錆を誘発する可能性があります。 特に鶏糞が残りやすい部分が湿気を帯びるとケージが傷みやすくなります。

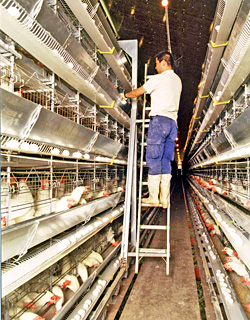

写真2−1

写真2−1破卵、汚卵を徹底追放し、操作性に優れたドアーを装備したケージ例

2.ケージの段数

観察、管理がしやすいのは3〜4段ですが、特に建物を新設する場合は段数を増やし建物の

羽当たりコストを下げる必要が出てきます。

段数を増やした場合二つの管理上のアプローチがあります。

1)管理台車

写真2のような手こぎ台車、写真3のような電動台車で管理する方法です。

5〜6段用に実用的な方法です。

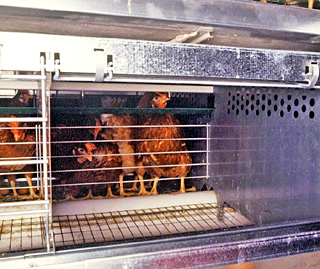

写真2−2

写真2−2  写真2−3

写真2−3

2)中間通路

7〜8段に実用的な方法です。

写真2−4

写真2−4 写真2−5

写真2−5 写真6

写真6

3.糞乾

鶏糞をスムースに舎外に搬出し、且つこれに鶏糞の予備乾燥をシステム化しているのが直立

ケージシステムの特徴点の一つです。 三つのアプローチがあります。

1)エアパイプシステム

標準的な糞乾方式です。

写真2−7

写真2−72)ウイスクシステム

エアパイプシステムの次の2点を改善します。

① 電気代

エアパイプの形状、ブロアーの容量により差がありますが1羽当たり年間2〜3.5Kwhの電力を消費します。 例えば1Kwh電気代を基本料金込み15円とすれば、1羽当たり30〜50円、10万羽単位で考えると年間300〜500万円、設備使用期間20年では6000万〜1億円になります。 この電気代が約半額になります。

② 糞乾能力の低下

パイプ内部、吹出孔の汚れにより、ざくっと云って毎年糞乾能力が1%下がります。ウイスクはトリのアウト毎にウイスク部分を完全にクリーニングできますので糞乾能力の低下が全くありません。

写真2−8

写真2−83)クリーンシステム

鶏舎内の糞乾に替え、鶏舎の排気、廃熱を利用し鶏舎に隣接する糞乾システムで(ハイテム

セコノブ)、24時間で鶏糞を一気に水分20%前後に乾燥させるシステム。 第7回鶏糞処理で

説明することにします。

Ⅲ.平飼システム

こだわりの特殊タマゴ等の生産に利用されています。 敷料を敷いた土間に給餌機、ネスト等を入れる鶏舎が原点ですが、ここでは除糞等も自動化したシステム型平飼鶏舎を紹介します。

平飼システムを導入するにあたっては次の諸点を検討しておく必要があります。

①1羽当たり生活スペースが、通常、ケージの倍以上になるため、1羽当たり設備投資額が

大幅にアップする。

②1棟当たり収容羽数が通常半分以下になり、且つ平飼独特の作業が必要になってくるため

(巣外卵、ネストの管理他)、同一羽数に対しての人手は通常2〜3倍かかる。

③鶏糞との接触、システムによっては土、害虫との接触が出てくるため、防疫管理は平飼として

の体制を整える必要がある。

④上記の結果として生産コストが上昇する。

①1羽当たり生活スペースが、通常、ケージの倍以上になるため、1羽当たり設備投資額が

大幅にアップする。

②1棟当たり収容羽数が通常半分以下になり、且つ平飼独特の作業が必要になってくるため

(巣外卵、ネストの管理他)、同一羽数に対しての人手は通常2〜3倍かかる。

③鶏糞との接触、システムによっては土、害虫との接触が出てくるため、防疫管理は平飼として

の体制を整える必要がある。

④上記の結果として生産コストが上昇する。

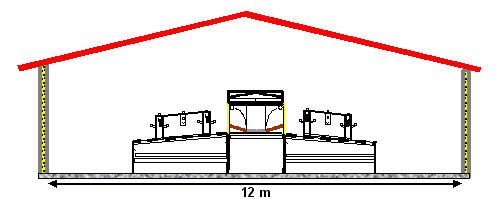

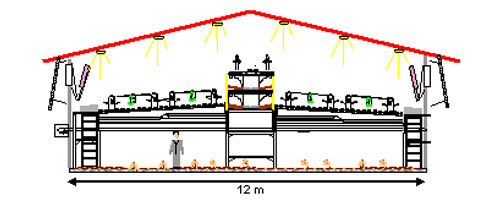

1.標準型

収容部の中央に自動集卵ネスト、その両側にスラット、スラットの上に給餌・給水・とまり木

セット、スラットの下に自動除糞ベルト(最大幅2m)を入れます。

自動除糞ベルトに替えスラット下に鶏糞を堆積、又は高床鶏舎を活用する方法もあります。

図2−1

図2−12.多段型(ボリア)

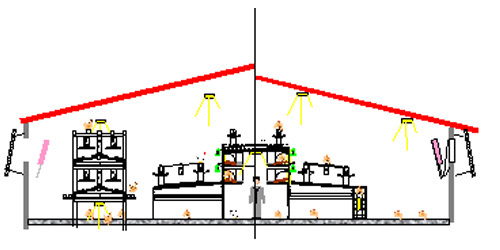

トリの居住部分を多段にし、ネストは2段にします。図2の左右で2例を紹介します。

図2−2

図2−23.マルチデッキ型

1階を、給餌・給水、産卵後のスクラッチエリア(遊び場)にフル活用する、シンプルで且つ建物

当たり収容密度を高めやすいシステム(60〜80羽/坪前後)。 最近ドイツで実用化されまし

た。

図2−3

図2−3

以上

1月号へ